“操作员未按规程作业导致设备故障”——这则近期冲上行业热搜的新闻,折射出纸包机规范操作的重要性。随着GB/T 38597-2020《包装机械安全要求》新国标实施,掌握最新版操作规程不仅关乎生产效率,更直接关系到人员安全和设备寿命。本文将通过高清流程图示+文字详解,带您系统掌握纸包机标准化操作体系。

一、纸包机操作前准备规范

启动设备前的准备工作直接影响后续作业安全。操作人员需完成以下5个核心步骤:

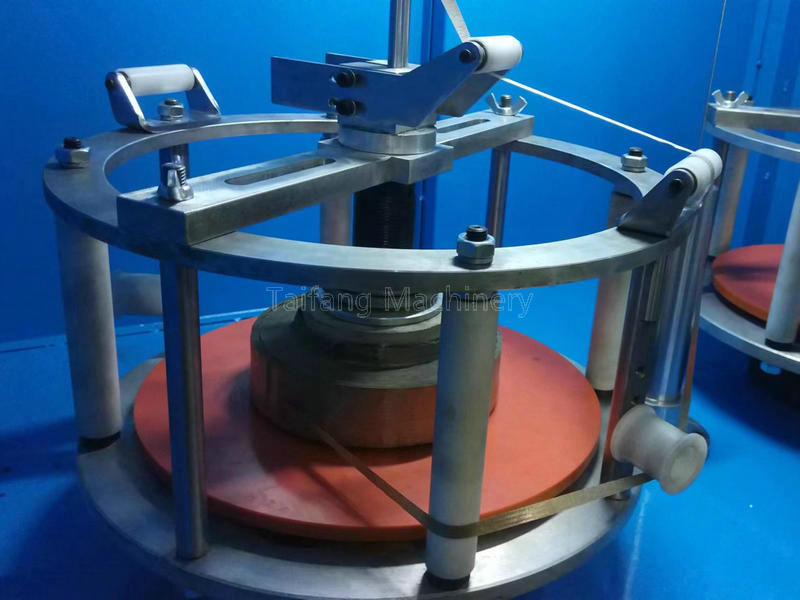

设备状态检查:确认急停按钮复位(图1红色标识处)、润滑系统油位在MIN-MAX线之间

环境安全检查:清除工作半径1.5米内的障碍物,确保光电保护装置无遮挡

耗材装配验证:使用游标卡尺测量纸卷直径,偏差超过±2mm需调整张力参数

电气系统检测:用万用表测试三相电压,波动范围控制在380V±5%

程序参数确认:对比工艺单与HMI界面参数,重点核对封口温度(通常设定在160-180℃)

某食品厂2022年事故分析显示,23%的设备故障源于未执行开机前润滑检查。建议建立《设备点检可视化看板》,将关键检查项转化为图示化清单。

二、标准化作业流程分解

基于ISO 13849安全标准,纸包机标准操作流程可分为三大模块:

1. 自动送纸系统操作

纸路校正:通过触摸屏进入”Paper Alignment”模式,观察图2中绿色激光定位线是否与走纸中线重合

张力控制:根据纸材克重(90-250g/㎡)调节磁粉制动器,经验公式:设定值=基值+(克重-120)×0.3

纠偏精度:使用塞尺检测纠偏误差,A级品生产要求≤0.5mm

2. 成型封装工序控制

温度-速度-压力 三要素直接影响封装质量:

温度控制:PE膜封口建议采用梯度升温法(预热区120℃→主封区165℃→冷却区80℃)

速度匹配:参考公式V=Q/(60×W×N),其中Q为产能需求(件/h),W为产品宽度(m)

压力调节:气压值通常设定在0.4-0.6MPa,过压会导致封口变形

3. 成品输出管理

跌落测试:按GB/T 4857.5标准,对首件产品进行1.2m自由落体测试

视觉检测:CCD相机应每2小时进行灰度校准,参照图3中的标准色卡比对

-

堆码规范:执行”井字交叉法”,堆高不超过纸箱抗压强度×0.6的安全系数

三、关键安全防护要点

红色警示区域(图4标注范围)的操作必须遵守:

严禁戴手套接触旋转部位,建议使用磁性工具取放物料

紧急停机后须等待飞轮完全静止(转速表归零)方可进行维修

每周检测安全光幕响应时间,要求≤20ms

某包装企业通过加装图5所示的双手启动装置,使误操作率下降67%。这种符合Type III安全等级的设计,值得行业借鉴。

四、设备维护黄金法则

建立三级维护体系可延长设备寿命30%以上:

日常维护:班后清洁切刀碎屑(使用图6专用清屑工具)

周维护:检查传送带张紧力(挠度应≤15mm/500N)

季度保养:更换减速机润滑油,粘度选择VG220~320

维护记录应包含图7所示的磨损对比照片,建立可视化的零部件寿命档案。某上市公司通过该体系,使设备MTBF(平均无故障时间)从1200小时提升至2100小时。

五、高清操作规程图集获取

获取最新版图示化操作规程可通过:

- 设备厂家官网”技术支持”版块下载(需提供设备序列号)

- 扫描机身二维码获取AR增强现实版操作指南

- 参加行业协会举办的《包装机械可视化操作规范》培训 (文中涉及的高清示意图可通过文末二维码获取,扫描后输入验证码”ZBJ2023”即可查看大图)