“生产线上每减少1%的废品率,就意味着每年节省数十万成本”——这句在电缆制造业广为流传的经验之谈,道出了精密张力控制在绕包工艺中的核心价值。随着新能源线缆、5G通信电缆等高端产品的需求激增,掌握电缆绕包机的张力控制技术已成为行业从业者的必修课。本文将通过闭环控制原理剖析、动态补偿技术解析和实操调试要点三个维度,带您深入理解这一关键技术,并揭示配套视频教程如何实现技术落地。

一、张力失控的代价:从断线到分层失效

在高速运行的绕包机上,张力波动超过±5%就会引发连锁反应。某汽车线束生产商曾因张力不稳导致云母带重叠率偏差,最终造成整批次新能源高压电缆耐压测试不合格。这印证了张力控制不仅是机械参数,更是决定产品可靠性的核心工艺指标。

二、闭环控制系统的三大核心组件

张力检测单元 采用应变片式传感器时,需注意安装角度与包带材料的摩擦系数关系。例如聚酯薄膜带建议检测辊倾角控制在22°-25°,而云母带因脆性特性需调整为18°-20°。

PLC运算模块 主流系统采用模糊PID算法,通过前馈补偿应对放卷直径变化带来的惯量差异。当卷径从800mm缩减至200mm时,系统能自动调整转矩补偿系数,维持张力波动在±2N范围内。

伺服执行机构 关键参数包括响应时间(通常要求<50ms)和转矩线性度。某厂商测试数据显示,采用高精度磁编码器的伺服电机,可将速度跟随误差降低至0.03r/min。

三、动态补偿技术的实战应用

在视频教程中,工程师演示了三级缓冲策略的应用场景:

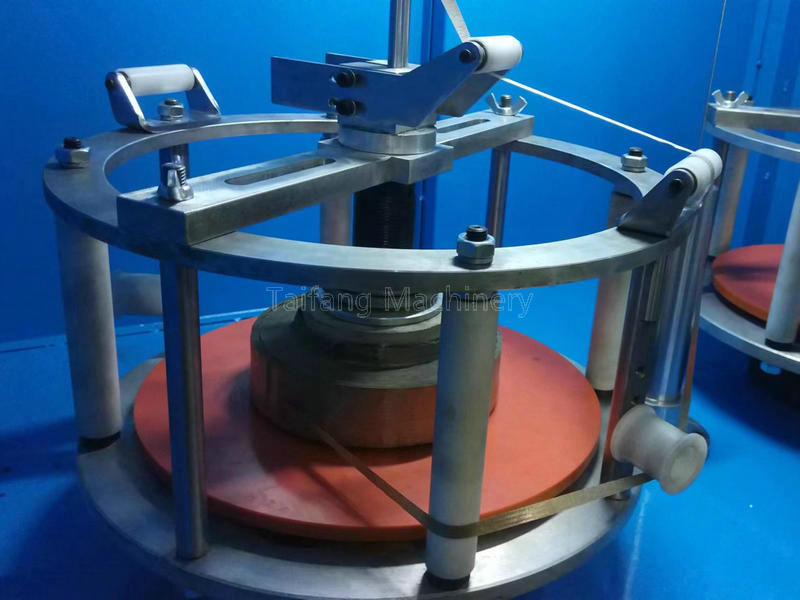

初级缓冲:机械摆杆装置吸收突发张力冲击

二级补偿:PLC实时计算卷径变化率ΔD/Δt

终极保护:当检测到张力值超过设定阈值120%时,触发紧急制动 典型案例:在铝塑复合带绕包过程中,通过引入温度补偿系数(Kt=0.15%·℃⁻¹),有效解决了夏季车间温差导致的包带松紧度不一致问题。

四、常见故障排查指南(视频截取片段解析)

周期性波动 往往与导轮偏心相关,可通过FFT频谱分析锁定故障点。某次维修案例显示,2.5Hz的周期性波动对应导轮支撑轴承的局部磨损。

张力值漂移 重点检查传感器零点漂移,视频教程演示了带负载校准流程:在500N量程范围内,分5个点进行线性校准,确保整定误差<0.5%FS。

急启急停过冲 调整速度环比例增益时,需遵循”先速度后位置”的整定原则。教程中给出经验公式:Kp=J/(3T)(其中J为转动惯量,T为系统时间常数)

五、视频教程的四大学习价值

三维动画拆解:动态展示磁粉离合器内部涡流场分布

工业相机慢动作:捕捉0.1秒内的包带形变过程

HMI界面模拟:逐步演示参数设置菜单的操作逻辑

故障模拟实验:人为制造断带、堵转等工况观察系统响应 通过将理论公式(如张力计算公式T=μ·F·e^(θ))与设备实操画面同步呈现,视频教程成功帮助某线缆企业将调试时间从8小时缩短至2.5小时。 特别提示:最新版教程新增了AI辅助诊断模块,能通过振动频谱特征自动推荐排查路径。这种将深度学习与传统控制技术结合的前沿方案,正在重新定义电缆制造的工艺标准。