“开机5分钟,调试两小时”——这是许多电缆生产车间操作员对绕包机张力控制的真实吐槽。随着精密电子线缆、新能源汽车电缆等高端线材需求激增,绕包工艺的稳定性直接决定产品合格率。如何通过精准的张力调试让绕包层均匀贴合?本文结合视频教学要点,拆解从参数设置到动态校准的全流程操作技巧,助您快速掌握这一核心工艺的调试精髓。

一、调试前的3大黄金准备

设备基础检查:用张力计实测导轮、放线架等关键部件的摩擦力,确保机械结构无卡顿。某光伏电缆厂曾因导轮轴承磨损导致张力波动±15%,调试前的基础排查可避免50%以上的无效操作。

参数摸底测试:记录当前PID控制器的比例带(P)、积分时间(I)、微分时间(D)设定值,建议用手机拍摄触摸屏参数界面备用。

材料特性分析:测量绕包带的断裂强度与延伸率。例如0.05mm铝箔的最佳工作张力通常在2-3N,而云母带需控制在1.5-2N区间。

二、四步闭环调试法实战演示

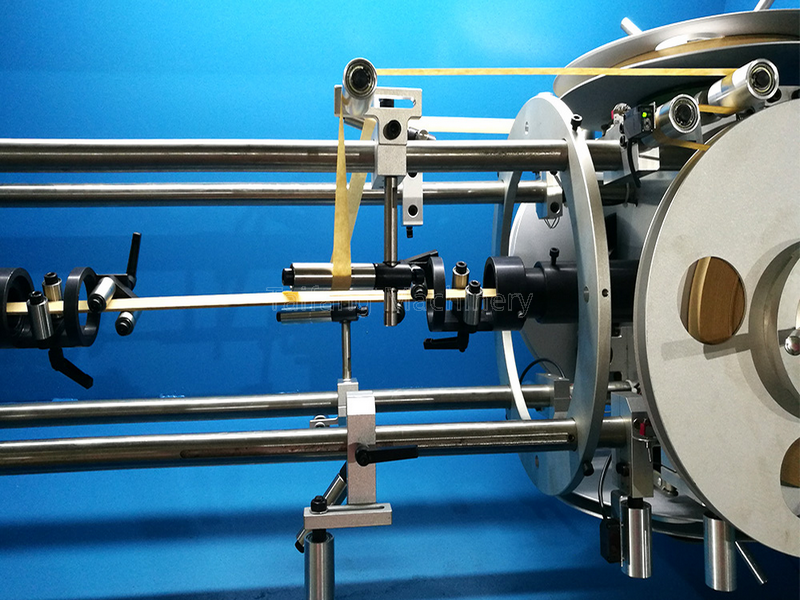

步骤1:静态预紧力设定 启动设备低速空转(建议5m/min),通过张力传感器实时监测数值。此时应关闭闭环控制,手动调整磁粉制动器电流,使张力值稳定在材料安全值的70%。视频中可见,当电流从0.3A增至0.45A时,PET薄膜的张力从1.8N平稳过渡到2.6N。 步骤2:动态响应调参 开启PID闭环后,重点观察三个现象:

超调量(首次波动峰值):若超过设定值20%,需增大微分时间D

振荡次数:出现3次以上波动时,应减小比例带P

稳态误差:持续偏离目标值时,适当缩短积分时间I 某军工电缆案例显示,将P从8.5调至6.2、D从1.8增至2.3后,铝带绕包波动从±12%降至±3%。 步骤3:变速工况验证 按30%、50%、80%额定速度分段测试,记录各档位张力曲线。特别关注加速瞬间的张力突变——可通过增加速度前馈补偿参数改善。视频对比显示,启用前馈功能后,线速从20m/min提升至50m/min时,张力波动幅度减少62%。 步骤4:边缘工况模拟 人为制造突发干扰(如快速抽拉绕包带),测试系统恢复能力。优质控制系统应在0.5秒内将张力拉回允许范围,此时可微调抗饱和参数。

三、视频教学中的5个细节彩蛋

传感器安装角度:45°斜角布置可减少横向振动干扰,某日立设备实测显示,垂直安装的噪声信号比斜装高3倍

温度补偿技巧:夏季车间升温时,磁粉离合器扭矩会下降8%-12%,需预留补偿余量

绕包重叠率计算:当张力波动超过5%时,30mm宽带的搭接误差可达±1.2mm

伺服电机消振法:在150Hz共振点添加带阻滤波器,振幅可降低40dB

触屏参数备份:长按”HMI设定”键5秒可导出参数配置文件,避免重复设置

四、高频问题诊断手册

- 现象:绕包层出现周期性褶皱 对策:检查导轮偏心度(需<0.03mm),同步校验编码器脉冲信号

- 现象:高速运行时张力持续下降 对策:增大速度前馈系数,检查制动器散热是否良好

- 现象:触摸屏显示值波动但实际张力稳定 对策:用万用表检测传感器供电电压,24V电源纹波需<100mV 通过某新能源车企的实测数据,系统化调试可使绕包工序的CPK值从1.0提升至1.67,年废品成本降低28万元。掌握这些视频中未明说的实战经验,您也能成为生产线上的张力控制专家。