电缆绕包机,作为电缆生产线上不可或缺的设备之一,其重要性不言而喻。在电线电缆的生产过程中,它扮演着将绝缘材料或护套料均匀地绕包在导体或缆芯上的角色。下面我们就来探究一下电缆绕包机的工作原理及其关键组成部分。

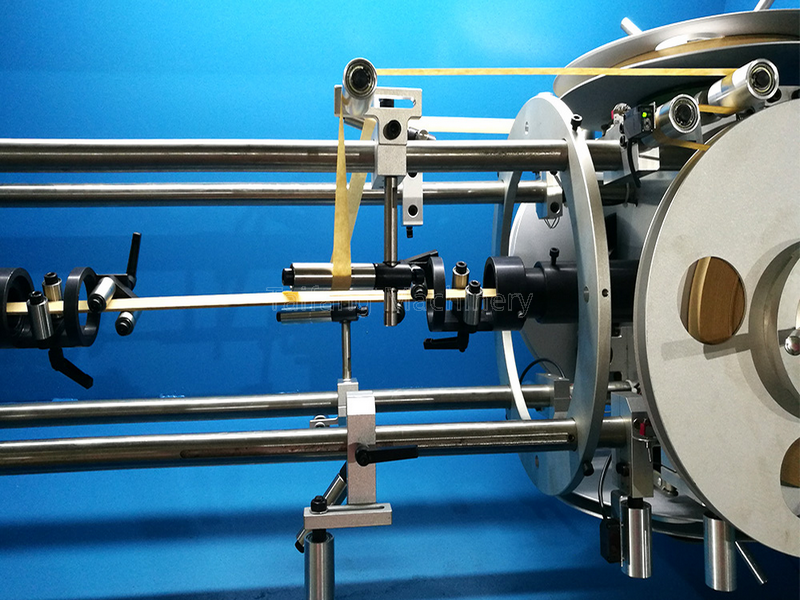

电缆绕包机的工作原理基于放线、绕包和收线的三个基本步骤。放线部分通常配备有张力控制系统,确保线缆在绕包前保持适当的张力,避免线缆松弛或拉断。绕包环节是核心所在,通过精准的导向装置将绝缘或护套材料围绕在线缆上,这一过程对材料的张力、贴合度和速度都有极高的要求,以确保成品的质量和性能。最后的收线部分同样重要,需要保证线缆在完成绕包后能够被整齐地收集起来,同时不损伤绕包层。

电缆绕包机的绕包方式主要有叠绕式和间隙式两种。叠绕式绕包是指新的绝缘材料层覆盖在前一层上面,这种方式常用于电力电缆等对绝缘层厚度有一定要求的场合。而间隙式绕包则是在每层之间留有一定的间隙,这种绕包方式适用于通信电缆等对绝缘性能要求不是非常高的领域。

电缆绕包机的控制系统是实现精准操作的关键。现代绕包机多采用PLC(可编程逻辑控制器)控制系统,配合人机界面(HMI),不仅使得操作更加简单直观,还提高了运行的稳定性和可靠性。通过设定不同的参数,绕包机可以根据生产需求调整绕包速度、张力控制以及停机位置等,满足多样化的生产要求。

电缆绕包机在工作过程中还需要考虑到材料的兼容性和更换便捷性。不同的电缆生产需要使用不同材质的绕包材料,这就要求绕包机具备快速更换材料的功能,以适应生产线上的快速切换。同时,为了保障生产效率和绕包质量,绕包机械的设计必须兼顾易维护性和耐用性。

电缆绕包机通过精确的控制系统和合理的结构设计,实现了对电缆的高效、均匀绕包。无论是在电力、通讯还是其他工业领域中,它都确保了电缆产品的性能和安全性,是现代化电缆生产中不可缺少的设备。随着技术的进步,未来的电缆绕包机将会更加智能化、高效化,以满足日益增长的生产需求。