在现代电力与通信系统中,电缆作为重要的传输介质,其性能直接影响到整个系统的稳定性和安全性。而电缆绕包工艺作为电缆制造过程中的关键环节,其工艺要求标准至关重要。本文将深入解析电缆绕包工艺的要求标准,帮助读者全面了解这一工艺的核心要点。

一、电缆绕包工艺的重要性

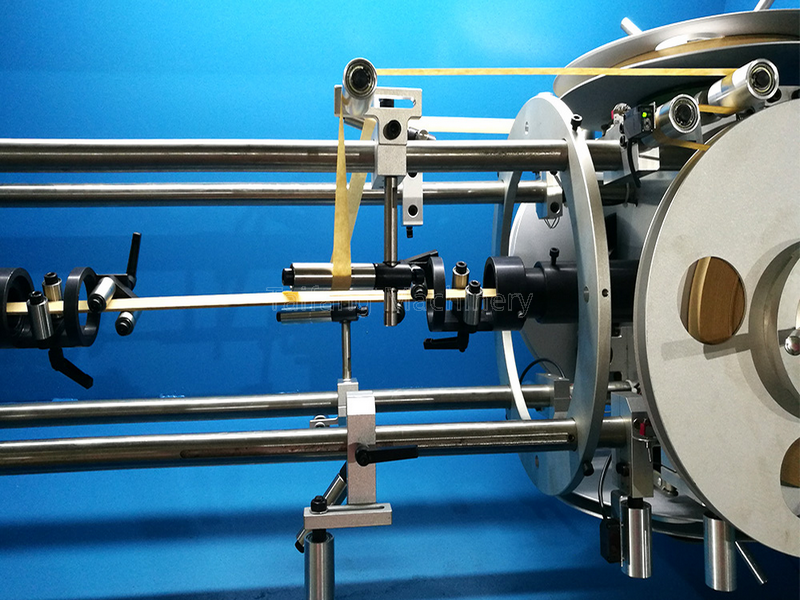

电缆绕包工艺是指在电缆制造过程中,将绝缘材料、屏蔽层或护套等材料按照特定方式绕包在导体或缆芯上的工艺。这一工艺不仅影响电缆的外观质量,更直接关系到电缆的电气性能、机械性能和使用寿命。高质量的绕包工艺能够有效防止电缆在使用过程中出现绝缘击穿、信号干扰等问题,从而确保电缆的长期稳定运行。

二、电缆绕包工艺的主要要求标准

1. 材料选择

绕包材料的选择是电缆绕包工艺的基础。常见的绕包材料包括聚酯薄膜、聚丙烯薄膜、铝箔、铜箔等。材料的选择应根据电缆的具体应用场景和性能要求来确定。例如,在需要高屏蔽性能的场合,通常会选择导电性能良好的铝箔或铜箔;而在需要高绝缘性能的场合,则更倾向于使用聚酯薄膜或聚丙烯薄膜。

2. 绕包层数

绕包层数的确定是电缆绕包工艺中的一个重要参数。绕包层数过多可能导致电缆外径过大,增加成本和安装难度;而绕包层数过少则可能无法满足电缆的绝缘或屏蔽要求。因此,绕包层数应根据电缆的设计要求和实际应用需求进行合理确定。

3. 绕包重叠率

绕包重叠率是指绕包材料在绕包过程中,相邻两层的重叠比例。适当的重叠率能够确保绕包层的连续性和完整性,防止出现缝隙或薄弱环节。一般来说,绕包重叠率应控制在30%-50%之间,具体数值应根据绕包材料的特性和电缆的使用环境进行调整。

4. 绕包张力控制

绕包张力是影响绕包质量的关键因素之一。张力过大会导致绕包材料拉伸过度,甚至断裂;而张力过小则可能导致绕包层松弛,影响电缆的绝缘或屏蔽性能。因此,在绕包过程中,应根据绕包材料的特性,合理调整绕包张力,确保绕包层的均匀性和紧密度。

5. 绕包方向

绕包方向的选择也是电缆绕包工艺中的一个重要环节。绕包方向应与电缆的绞合方向一致,以防止绕包层在电缆弯曲或拉伸时发生松动或脱落。此外,绕包方向的选择还应考虑电缆的安装和使用环境,确保绕包层在各种工况下都能保持良好的性能。

6. 绕包后的处理

绕包完成后,还需对电缆进行一系列的处理,以确保绕包层的稳定性和可靠性。常见的处理方式包括热缩、冷缩、压紧等。这些处理方式能够有效提高绕包层的密实度和附着力,防止绕包层在使用过程中出现松动或脱落。

三、电缆绕包工艺的常见问题及解决方案

1. 绕包层不均匀

绕包层不均匀是电缆绕包工艺中常见的问题之一。其主要原因是绕包张力控制不当或绕包材料质量不均。解决方案包括:优化绕包张力控制系统,确保绕包张力的稳定性;选择质量稳定的绕包材料,避免材料质量波动对绕包层的影响。

2. 绕包层出现缝隙

绕包层出现缝隙会严重影响电缆的绝缘或屏蔽性能。其主要原因是绕包重叠率不足或绕包张力过小。解决方案包括:适当提高绕包重叠率,确保绕包层的连续性;调整绕包张力,确保绕包层的紧密度。

3. 绕包层脱落

绕包层脱落是电缆绕包工艺中的严重问题。其主要原因是绕包方向选择不当或绕包后处理不足。解决方案包括:合理选择绕包方向,确保绕包层与电缆绞合方向一致;加强绕包后的处理,提高绕包层的附着力。

四、电缆绕包工艺的未来发展趋势

随着电缆技术的不断发展,电缆绕包工艺也在不断创新和优化。未来,电缆绕包工艺将更加注重智能化、自动化生产,以提高生产效率和产品质量。此外,随着新材料和新技术的应用,电缆绕包工艺将更加环保和高效,能够满足更多复杂应用场景的需求。 通过以上分析,我们可以看出,电缆绕包工艺要求标准是确保电缆性能的关键步骤。只有严格遵循这些标准,才能生产出高质量、高性能的电缆产品,满足现代电力与通信系统的需求。