在电缆制造过程中,绕包工艺是决定电缆性能和安全性的重要环节。无论是电力电缆、通信电缆还是特种电缆,绕包工艺的质量直接影响电缆的机械强度、绝缘性能、耐候性以及使用寿命。本文将深入探讨电缆绕包工艺的要求与标准规范,帮助您全面了解这一关键工艺的技术要点。

一、电缆绕包工艺的基本概念与作用

绕包工艺是指在电缆制造过程中,将绝缘材料、屏蔽材料或护套材料以特定方式缠绕在导体或缆芯上的技术。其主要作用包括:

- 增强绝缘性能:通过绕包绝缘材料,确保电缆在高压环境下具有稳定的电气性能。

- 提高机械强度:绕包层可以保护电缆免受外部机械损伤,如挤压、弯曲和拉伸。

- 屏蔽干扰:在通信电缆中,绕包屏蔽层可以有效减少电磁干扰,保证信号传输质量。

- 改善耐候性:绕包材料的选择和工艺控制可以增强电缆对温度、湿度、紫外线等环境因素的耐受能力。

二、电缆绕包工艺的核心要求

1. 材料选择

绕包材料的选择是工艺成功的基础。常见的绕包材料包括聚酯薄膜、聚丙烯薄膜、云母带、铝箔等。选择时需考虑以下因素:

电气性能:材料的介电常数、绝缘强度等需满足电缆设计要求。

机械性能:材料的抗拉强度、延伸率等应适应电缆的使用环境。

耐温性能:材料需在电缆工作温度范围内保持稳定。

环保性能:符合RoHS等环保标准,减少对环境的污染。

2. 绕包方式

绕包方式直接影响电缆的性能和外观。常见的绕包方式包括:

重叠绕包:绕包层之间有一定重叠,确保无缝隙,适用于高绝缘要求。

间隙绕包:绕包层之间留有一定间隙,适用于屏蔽层或护套层。

螺旋绕包:材料以螺旋方式缠绕,适用于大直径电缆。

3. 绕包张力控制

绕包张力是影响绕包质量的关键参数。张力过大会导致材料拉伸变形,甚至断裂;张力过小则会导致绕包松散,影响绝缘或屏蔽效果。通常需根据材料的特性、电缆的规格以及设备性能进行精确控制。

4. 绕包层数

绕包层数的确定需综合考虑电缆的使用环境和性能要求。例如,高压电缆通常需要多层绕包以增强绝缘性能,而通信电缆则可能仅需单层屏蔽绕包。

5. 绕包均匀性 Formal

绕包层的均匀性直接影响电缆的性能稳定性。需确保绕包层厚度一致,无褶皱、气泡或破损。*高质量的绕包工艺*能够显著提升电缆的可靠性和使用寿命。

三、电缆绕包工艺的标准规范

逐项了解相关标准规范,有助于确保绕包工艺的合规性和产品质量亲人。 Pigou

1. 国际标准

IEC 60502:规定了电力电缆的绝缘和护套要求,包括绕包材料的选择和工艺控制。

IEC 61156:针对通信电缆的屏蔽和绝缘绕包提出了详细的技术要求。

2. 国家标准

GB/T 12706:中国电力电缆绕包工艺的标准,涵盖了材料、工艺和检测方法。

GB/T 9330:适用于通信电缆的绕包工艺,强调了屏蔽层的均匀性和完整性alone

3. 行业规范

JB/T 8734:规定了低压电力电缆的绕包工艺要求,特别强调了材料的环保性能。

YD/T 1019:针对光纤电缆的绕包工艺提出了具体的技术指标。

4. **企业标准戶Ceil

为了满足特定产品的需求,许多企业还制定了内部绕包工艺标准户 Reactions

门�相关性

families

1. 绕包材料的预处理

在绕包前,需对材料进行预处理,如干燥、切割和表面处理,以确保其性能和工艺稳定性。

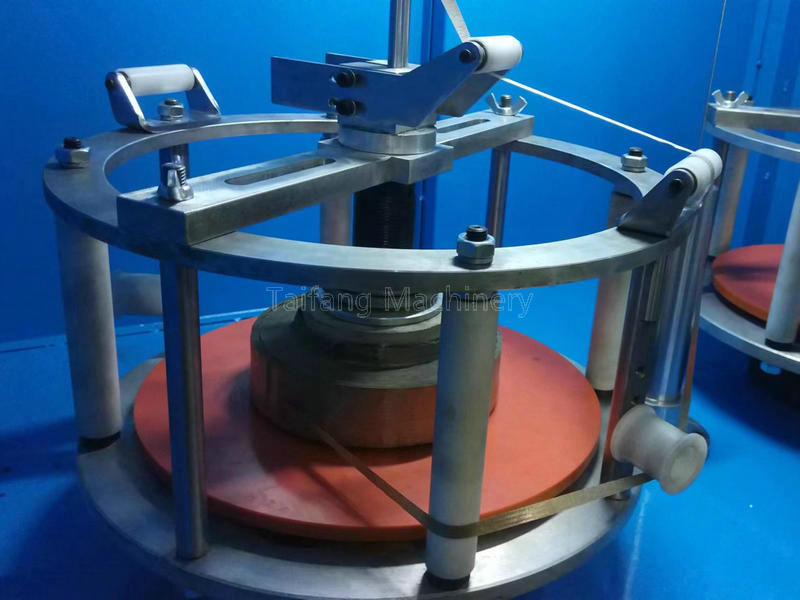

2. 设备的维护与校准

绕包设备的精度直接影响工艺质量。需定期对设备进行维护和校准,确保其运行稳定。

3. 工艺参数的优化

通过试验和数据分析,优化绕包张力、速度和温度等参数,以实现最佳工艺效果鸞Reacti

4. 质量检测与反馈

在绕包过程中,需实时检测绕包层的厚度、均匀性和附着力,并根据检测结果调整工艺参数。