1. 精确的机械结构设计与制造

- 绕包头的精度:绕包头是绕包的关键部件,其设计和制造精度直接影响绕包效果。绕包头的旋转轴应具有高精度的同轴度,确保绕包材料在绕包过程中能够以稳定的圆心进行缠绕。例如,采用高精度的轴承和精密加工的轴来制作绕包头的旋转部件,使旋转轴的跳动控制在极小的范围内,如±0.01mm以内,这样可以有效减少绕包时的偏心现象。

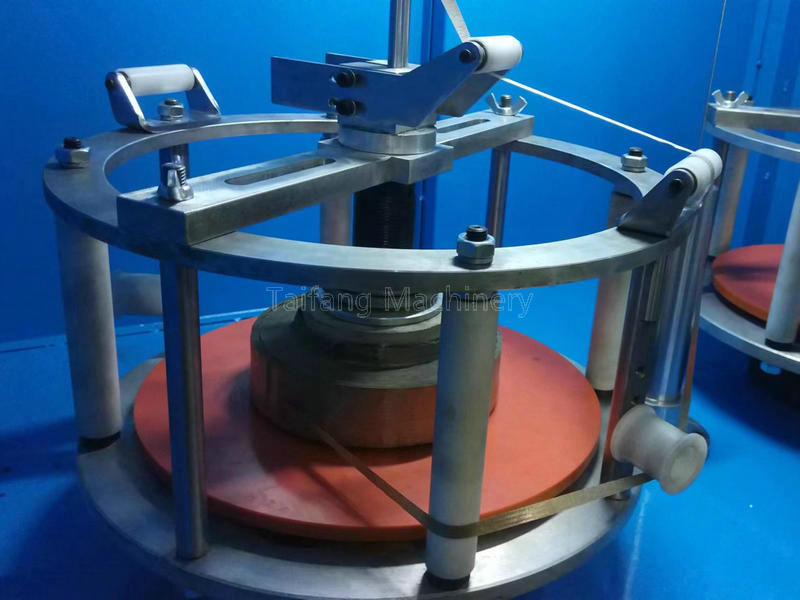

- 导向装置的准确性:在绕包机中,导向装置用于引导绕包材料准确地缠绕在被绕包物体上。导向轮的直径、表面粗糙度和位置精度都需要严格控制。例如,导向轮的直径精度应控制在±0.05mm以内,表面粗糙度Ra应小于0.8μm,并且其安装位置应能根据绕包材料和被绕包物体的尺寸进行精确调整,调整精度达到±0.1mm,以确保绕包材料能够按照预定的角度和位置进行绕包。

2. 张力控制系统的优化

- 精确的张力检测:采用高精度的张力传感器来实时监测绕包材料的张力。例如,选用精度达到±0.1N的张力传感器,能够准确感知张力的微小变化。传感器的安装位置也很关键,应安装在绕包材料送出后、缠绕前的位置,这样可以最及时地获取张力信息。

- 精细的张力调节:基于张力传感器反馈的信息,通过先进的控制系统(如PID控制器)来调节绕包材料的张力。PID控制器可以根据设定的张力值与实际检测到的张力值之间的偏差,精确地调整制动器或电机的输出,使张力快速且稳定地达到设定值。例如,在绕包过程中,当张力偏差超过设定阈值(如±0.2N)时,PID控制器能够在0.5秒内将张力调整回设定范围。

3. 先进的控制系统应用

- 速度同步控制:确保绕包材料的送出速度和被绕包物体的牵引速度精确同步。通过高精度的编码器来测量绕包机各关键部件(如绕包头电机、牵引电机)的转速,并且在控制系统中建立速度同步算法。例如,采用矢量控制技术,使绕包头电机和牵引电机的速度同步精度达到±0.1%以内,避免因速度差异导致绕包节距不均匀或材料堆积。

- 智能参数设置与调整:控制系统应具备智能的参数设置功能,操作人员可以根据绕包材料的特性(如厚度、宽度、弹性模量等)和被绕包物体的要求(如绕包层数、紧密度等),在控制系统中输入相关参数,系统自动生成最优的绕包方案,包括绕包速度、张力设定、节距等参数。并且在绕包过程中,控制系统能够根据实际情况(如材料的微小变化、环境温度湿度的影响等)自动调整这些参数,以保持绕包精度。

4. 操作人员的专业培训与操作规范

- 培训的重要性:对操作人员进行专业的绕包机操作培训是提高绕包精度的重要环节。操作人员需要了解绕包机的工作原理、各个部件的功能以及如何正确设置和调整参数。例如,通过培训,操作人员能够熟练掌握如何根据不同的绕包任务在控制系统中准确地输入参数,并且能够理解参数变化对绕包精度的影响。

- 操作规范的建立:建立严格的操作规范,如开机前的检查流程(包括检查绕包材料的安装是否正确、张力传感器是否正常等)、绕包过程中的参数监控(要求操作人员定期检查绕包速度、张力等参数是否在设定范围内)、关机后的设备维护等。严格按照操作规范进行操作,可以有效减少因人为因素导致的绕包精度下降。