1. 绕包前的准备

- 电缆芯线检查:在进行绕包之前,需要对电缆芯线进行检查。确保芯线的直径符合要求,表面光滑无损伤。例如,对于电力电缆的铜芯线,要检查其是否有划伤、氧化层等情况。如果存在氧化层,可能会影响电缆的导电性能,需要进行适当的处理,如砂纸打磨等。同时,要保证芯线的圆整度,避免在绕包过程中出现绕包不均匀的现象。

- 绕包材料选择:根据电缆的用途和性能要求选择合适的绕包材料。常见的绕包材料包括纸带、塑料带(如聚氯乙烯带)、云母带、铝箔等。例如,对于需要防火性能的电缆,会选用云母带进行绕包;如果是为了屏蔽电磁干扰,铝箔是常用的绕包材料。绕包材料的宽度也需要根据电缆的尺寸和绕包要求来确定,一般来说,材料宽度应与电缆直径和绕包层数相适配,以达到良好的绕包效果。

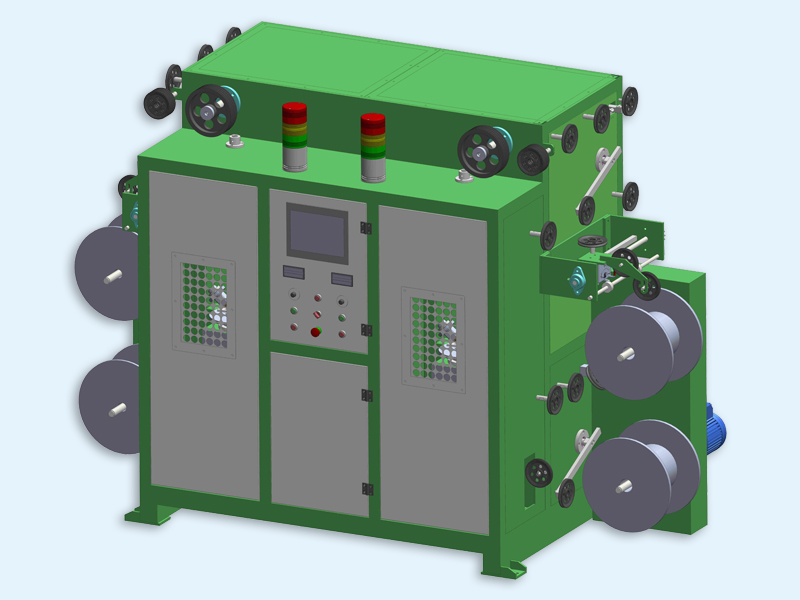

- 绕包设备调试:调试绕包机,使其处于良好的工作状态。设置绕包速度、张力等参数。绕包速度通常要根据电缆的直径、绕包材料的特性等来确定。例如,对于较细的电缆和柔软的绕包材料,绕包速度可以适当快一些,但也要保证绕包质量。张力控制至关重要,张力过大可能导致绕包材料断裂或电缆芯线变形,张力过小则会使绕包材料松弛,影响绕包的紧密性。可以通过试绕包来调整张力,直到达到满意的效果。

2. 绕包方式

- 重叠绕包:这是电缆绕包中最常见的方式之一。绕包材料在电缆芯线上螺旋式缠绕,并且每一圈绕包材料与前一圈有一定的重叠部分。重叠率是一个关键参数,一般根据电缆的具体要求来设定,通常在10% - 50%之间。例如,在对通信电缆进行屏蔽层绕包时,采用合适的重叠率可以有效防止电磁泄漏。重叠绕包可以增强绕包层的密封性和整体性,提高电缆的防护性能。

- 间隙绕包:与重叠绕包相反,间隙绕包是指绕包材料在电缆芯线上缠绕时,每一圈之间有一定的间隙。这种绕包方式适用于对散热有要求的电缆或者对绕包层透气性有要求的情况。例如,在一些高温环境下使用的特种电缆,采用间隙绕包可以让热量更好地散发出去,同时也能在一定程度上节省绕包材料。

- 正反绕包:对于一些需要多层绕包且对绕包层的稳定性和均匀性要求较高的电缆,会采用正反绕包的方式。即先按照一个方向进行绕包若干层,然后再反向绕包若干层。这种方式可以使绕包层的应力分布更加均匀,提高电缆的机械性能和抗外力能力。例如,在深海电缆的制造中,正反绕包可以有效抵御海水压力和洋流的冲击。

3. 绕包过程中的质量控制

- 绕包厚度检查:在绕包过程中,要定期检查绕包层的厚度是否符合设计要求。可以使用卡尺等测量工具进行测量。例如,对于绝缘绕包层,厚度不足可能会导致绝缘性能下降,而厚度过大则可能会增加电缆的外径,影响电缆的安装和使用。如果发现绕包厚度不符合要求,要及时调整绕包机的参数,如绕包速度、张力或者绕包材料的供给速度等。

- 绕包均匀性检查:观察绕包材料在电缆芯线上的分布是否均匀。检查绕包过程中是否有材料堆积、空缺或者跑偏的现象。例如,当绕包材料跑偏时,可能会导致电缆一侧的绕包层过厚,另一侧过薄,影响电缆的性能。如果发现不均匀现象,要检查绕包机的导向装置是否正常,如导向辊是否有偏移或者损坏,同时调整绕包材料的张力和角度,确保绕包均匀。

- 绕包材料完整性检查:注意绕包材料在绕包过程中是否有破损、撕裂等情况。一旦发现绕包材料损坏,要及时停止绕包,更换材料,并检查损坏原因。可能是材料本身质量问题,也可能是张力过大或者设备的机械部件刮擦导致的。

4. 绕包后的处理

- 外观检查和修整:绕包完成后,对电缆进行外观检查。检查绕包层是否有褶皱、气泡等缺陷。如果有少量的褶皱,可以通过手工调整或者使用简单的工具进行修整。对于气泡,要分析其产生的原因,可能是绕包过程中卷入了空气或者绕包材料与电缆芯线之间有间隙。如果气泡较多,可能需要重新绕包。

- 质量检验:对绕包后的电缆进行全面的质量检验,包括电气性能测试(如绝缘电阻测试、耐压测试等)、机械性能测试(如拉伸强度测试、弯曲性能测试等)。根据电缆的具体用途和标准要求,确定检验项目和合格标准。只有通过质量检验的电缆才能投入使用或者进入下一道生产工序。