在精密制造和工程设计的世界里,”绕包间隙”是一个看似微不足道却至关重要的概念。这一术语通常用于描述在缠绕或包裹过程中形成的空隙或间隔。无论是在电线电缆生产、管道保温层施工还是机械部件的装配中,绕包间隙的存在都可能对产品的性能和可靠性产生显著影响。本文将深入探讨绕包间隙的意义、影响因素以及如何优化控制以提升产品质量。

绕包间隙的定义与重要性

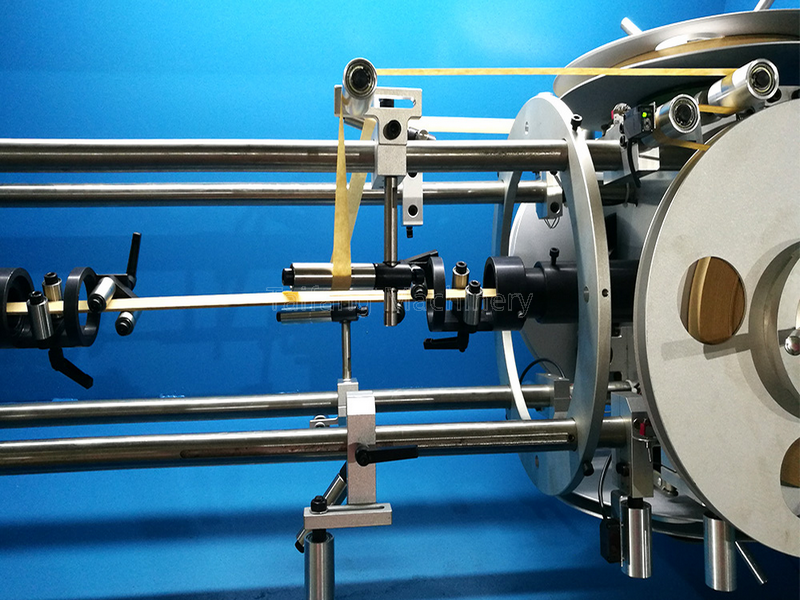

绕包间隙是指在缠绕或包裹材料时,由于工艺要求或材料特性,不可避免地会在被缠绕物体表面形成一层非接触的空间。这种间隙可能是有意为之,用以容纳额外的绝缘层或缓冲材料;也可能是不希望出现的,因为它可能成为腐蚀、热量传递或湿气侵入的潜在通道。因此,正确理解和控制绕包间隙对于确保产品性能和延长使用寿命至关重要。

绕包间隙的影响因素

材料选择:不同的绕包材料具有不同的弹性模量和压缩性,这直接影响了绕包时的紧密程度和形成的间隙大小。

工艺参数:如缠绕速度、张力控制、温度等都会影响材料的收缩率和最终的绕包效果。

设计规范:产品设计阶段对绕包间隙的要求决定了其尺寸范围,包括最小和最大允许值。

操作技能:操作者的技能水平也会影响绕包的质量,尤其是在手工或半自动生产线上。

优化绕包间隙的策略

精确测量与调整:使用精密仪器定期测量绕包间隙,并根据需要调整工艺参数,以确保一致性和符合性。

选择合适的材料:根据应用环境和性能要求,选择最适合的绕包材料,考虑其热稳定性、化学惰性和机械强度。

标准化操作流程:制定详细的操作手册和培训计划,提高操作人员的技能和质量意识。

采用先进技术:利用自动化设备和计算机控制系统来精确控制绕包过程,减少人为误差。

持续监控与反馈:实施质量管理体系,对生产过程进行实时监控,并建立反馈机制,不断优化生产工艺。

结论

绕包间隙虽小,却在产品的质量和寿命中扮演着重要角色。通过深入了解其背后的科学原理,并采取有效措施进行优化控制,可以显著提升产品的性能和可靠性。在制造业日益追求精益求精的今天,对绕包间隙的关注和管理不仅是技术层面的挑战,更是企业展现专业精神和追求卓越品质的体现。